Outgassing چیست؟ | فرق Outgassing و Leakage

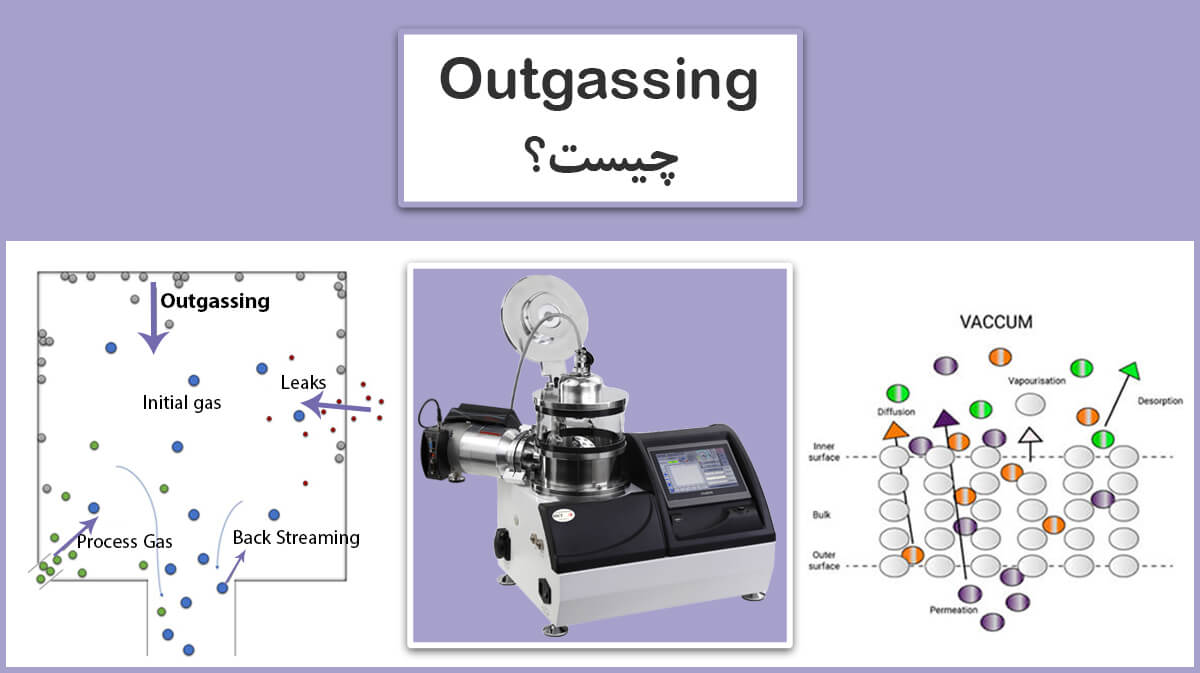

فرآیند Outgassing به معنای رهاشدن گاز محبوس، حل، جذب و یا منجمد شده داخل یک ماده است که چالشی بر سر راه لایه نشانی در خلاء بالا، به شمار میرود. مطابق علم ترمودینامیک، همواره مولکولهای گاز از منابع مختلف، تمایل به حرکت از مکان با فشار بیشتر به مکان با فشار کمتر دارند؛ در نتیجه، با کاهش فشار یک محفظه به کمتر از فشار یک اتمسفر، موانعی برای رسیدن به خلاء بالا وجود دارد. یکی از مهمترین منابع ورود گاز به محفظه خلاء در سیستمهای خلاء بالا، گازهایی است که از سطوح اجسام موجود در محفظه خلاء دفع میشود که همان Outgassing نامیده میشود.

به علت وجود پیوندهای کامل نشده اتمهای سطحی، سطوح مکانهای فعالی برای جذب گازها و بخارات در فشار اتمسفر هستند. این گازها و بخارات با قرار گرفتن در محیط خلاء از سطح آزاد میشوند. این بدان معناست که تمام سطوح، صرف نظر از نوع ماده، دارای Outgassing هستند.

برای نشاندن لایههای نازک دلخواه بدون ناخالصی با استفاده از سیستمهای لایهنشانی مختلف، نیاز به کاهش فشار داخل محفظه لایه نشانی است؛ بدین ترتیب طول پویش آزاد مولکولهایی که از هدف (Target) جدا شده و به سمت زیرلایه حرکت میکنند، افزایش پیدا میکند و میتوانند به زیرلایه رسیده و لایه نازک، لایهای به ضخامت چند نانومتر تا چند میکرون، تشکیل دهند.

ویژگیهای منحصر به فرد لایههای نازک در کاربردهای اپتیکی، الکتریکی، اپتوالکترونیک، دیالکتریک و غیره بروز پیدا میکنند و عملکرد آنها به شدت به حضور ناخالصی حساس است. در سیستمهای با خلاء بالا، از حضور ذرات ناخالصی در تشکیل لایه جلوگیری میشود و لایههای تمیزتر و یکنواختتری خواهیم داشت، البته مقدار گاز ورودی به محفظه از طریق Outgassing، بر سرعت پمپ کردن گاز به بیرون محفظه، زمان تخلیه محفظه و کمترین فشار قابل دستیابی، تاثیر میگذارد [۱و۲].

فرآیندهای Outgassing

چهار منبع اصلی برای پدیده Outgassing عبارتند از:

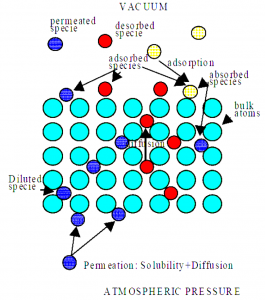

- تبخیر (Vaporization): آزاد شدن مولکولهای ماده از سطح آن

- واجذب (Desorption): آزاد شدن مولکولهای گاز که قبلا جذب سطح ماده شده بودند. این فرایند ممکن است در اثر حرارت، تحریک الکتریکی یا نوری رخ دهد.

- انتشار (Diffusion): آزاد شدن مولکولهای گازی از توده ماده. این مولکولها که در حین فرایند ساخت یا در زمانی که ماده در معرض هوا قرار داشته است، در حجم توده ماده حل شدهاند در زمانی که ماده در محیطی با فشار کم (مثل محفظه خلاء) قرار گیرد خود را به سطح ماده رسانده و آزاد میشوند.

- نفوذ (Permeation): وارد شدن اتمهای هوای خارج از محفظه به داخل آن. این پدیده زمانی رخ میدهد که اتمهای گازی محیط اطراف محفظه خلاء از طریق نفوذ به دیواره محفظه، وارد آن میشوند. این فرایند شامل سه مرحله است. نخست، اتمها جذب دیواره خارجی محفظه میشوند. در گام دوم، در داخل توده دیواره انتشار پیدا میکنند و خود را به سطح دیواره داخلی محفظه خلاء میرسانند و در نهایت از دیواره داخلی محفظه آزاد میشوند.

این چهار فرآیند در شکل ۱، نشان داده شده است.

نرخ Outgassing

نرخ Outgassing، میزان گاز آزاد شده از واحد سطح در واحد زمان است. این نرخ برای مواد مختلف میتواند بیشتر از ۹ مرتبه بزرگی متفاوت باشد، لذا تنها موادی مجوز حضور در محیط خلاء بالا (به جدول لایه نشانی مواد مراجعه نمایید) را کسب میکنند که نرخ Outgassing آنها از یک حد مجاز بیشتر نباشد. برخی از مواد که به هیچ عنوان نباید در محیط خلاء استفاده شوند عبارتند از: مایعات، پلاستیکها، الاستومرها، چسبها، سرامیکهای متخلخل و اثرات مرتبط با موجودات زنده مثل مو، ناخن، سلولهای پوستی، اثر انگشت و… . در رابطه (۱) تقریبی از نرخ Outgassing آورده شده است:

رابطه (۱) Q ̇= ∑ a1h∙A/(t⁄1h)^α

جدول ۱. ثابت واپاشی مواد مختلف

| ثابت واپاشی (α) | نوع ماده |

| ۱.۱-۱.۲ | سطوح فلزی تمیز |

| ۱ | واجذب از سطوح |

| ۱ | فلزات، شیشهها و سرامیکها |

| ۰.۴-۰.۸ | پلیمرها |

| ۰.۵-۰.۷ | سطوح بسیار متخلخل |

| ۰.۵ | Outgassing کنترل شده ناشی از انتشار از توده ماده |

که در آن A جمله مربوط به هندسه سطح، a1h نرخ Outgassing پس از یک ساعت، α ثابت واپاشی و جمع بر روی تمامی سطوح است. مقادیر ثابت واپاشی در بازه حدود ۰.۲ تا ۱.۲ قرار میگیرد و اطلاعاتی در مورد نوع ماده و سازوکار Outgassing دربردارد. در جدول ۱، ثابت واپاشی (α) مربوط به چند ماده آورده شده است و نرخ Outgassing مواد مختلف نیز در شکل ۲ آمده است [۳]:

روشهای کاهش Outgassing

روشهای مختلفی برای کاهش Outgassing از مواد در سیستمهای خلاء وجود دارد که شامل انتخاب مواد مناسب در سیستم خلاء، لمس و تمیزکردن سطوح به روشهای مناسب مانند دمیدن، استفاده از گاز فعال و تخلیه الکتریکی، بهسازی (Treatment) سطوح به منظور کاهش ناهمواری سطح به روش صیقل دادن یا تشکیل لایه غیرقابل نفوذ و غیر فعال بر روی آن با استفاده از روشهایی همچون لایهنشانی فعال یا غیرفعال و گرم کردن (Baking) سطح میشود. این روشها به طور کلی بر پایه دو رویکرد اصلی هستند:

- تحریک موقت مولکولها به منظور واجذب بیشتر مولکولهای جذب شده بر سطوح پیش از شروع به کار

- غیرفعالسازی (Passivation) سطوح با ایجاد مانع بر روی آنها برای جلوگیری از واجذب مولکولهای جذب شده در حین کار

در جدول ۲ تعدادی از روشهای مختلف کاهش Outgassing آمده است:

جدول ۲. برخی روشهای کاهش Outgassing

| روش | ماده | مناسب برای | نامناسب برای | سطح خلاء | زمان |

| شستن | آب داغ، شوینده | ذرات ریز و درشت | چربی | بیش از ۳-۱۰ bar | <30 دقیقه |

| چربیزدایی با بخار | حلال حرارت دیده | ذرات ریز و درشت، مولکولهای سنگین | قطعات بزرگ، سطوح غیرقابل دسترسی | یک مرتبه بزرگی کاهش در نرخ Outgassing | <1 ساعت |

| دمیدن | هوا، نیتروژن و یا دیگر گازهای خشک | ذرات ریز و درشت، سطوح غیرقابل دسترسی | چربی | <30 دقیقه | |

| گاز فعال | O۲ یا NO برای اکسیداسیون، H۲ یا NH۳ برای کاهیدن | C، هیدروکربنها، CO/H۲ بر روی استیل ضدزنگ | ممکن است اکسیدهای ناخواسته ایجاد کند | از حدود ۵۰% تا ۵ مرتبه بزرگی کاهش در Outgassing | ۳۰ دقیقه – ۲ ساعت |

| شست و شوی شیمیایی | H۲O,HCl,HNO۳ یا HF | سطوح ناهموار | یک مرتبه بزرگی کاهش در Outgassing | <30 دقیقه | |

| تخلیه الکتریکی | Ar/5-10%O۲, Ar, O۲, N۲, H۲,… | مولکولهای بر پایه کربن یا اکسیژن، سطوح بزرگ | ذرات بزرگ | ۱۳ برابر کاهش در Outgassing | حدود ۲ ساعت |

| لایهنشانی غیرفعال | Si, TiN, BN, Al۲O۳, ZrO۳ | کاهش H۲ از فلزات، CO، CO۲، H۲O | ۰.۱ تا ۱۰۰ برابر کاهش در Outgassing | بستگی به سطح دارد | |

| لایهنشانی فعال | Hf, Zr, Ti, Pd, V و ترکیبات آنها | H۲, H۲O, CO, O۲, N۲, و ذرات ریز | هیدروکربنها، عملکرد پیوسته و طولانی (نیازمند فعالسازی دوباره) | < 10-۱۳ برابر کاهش در Outgassing | بستگی به سطح دارد |

| گرم کردن در خلاء | فلزات، خلاء بسیار بالا، H۲O | قطعات حساس به دما | کاهش Outgassing مربوط به H۲ کمتر از ۱۴-۱۰ برابر | ۲-۴۰۰ ساعت | |

| گرم کردن در هوا | هوا | استیل ضدزنگ، آلومینیوم، H۲، CO، CO۲، CH۴ | پلاستیک، قطعات حساس به دما | کاهش Outgassing مربوط به H۲ کمتر از ۱۴-۱۰ برابر | ۲-۴۰۰ ساعت |

در بسیاری از دستگاههایی که در محدوده خلاء بسیار بالا (UHV) کار میکنند، اصطلاحا از پتوهای گرمکن الکتریکی استفاده میشود تا با گرم کردن و یا اصطلاحا Bake کردن سیستم، انرژی گرمایی را به مولکولهایی که در سطوح داخلی محفظه خلاء به دام افتادهاند، انتقال داده و آنها را سریعتر از سطح جدا و به خارج از محفظه خلاء منتقل کنند.

تفاوت Outgassing و Leakage

در بعضی موارد کاربران Outgassing را با نشت (Leakage) واقعی، به عنوان منبع گاز آزاد شده در محفظه که مانع تخلیه آن میشود، اشتباه میگیرند. در مورد اول، Outgassing با گذشت زمان فشار کاهش مییابد ولی در مورد دوم، نشت یا Leakage، فشار از حد مشخصی پایینتر نمیرود. هر چقدر فشار پایینتر باشد، پدیده Outgassing بیشتر خود را نشان میدهد و معمولا در فشارهایی که با پمپ روتاری (Rotary Pump) به آن میرسیم این پدیده به صورت ملموس مشاهده نمیشود. بنابراین یافتن علت مشکلی که مانع تخلیه سیستم میشود اولین قدم در پیدا کردن راه حل مناسب است. یافتن روش مناسب تشخیص منبع نشتی و راه حل مناسب آنها در مقالهای دیگرمورد بحث قرار گرفته است.

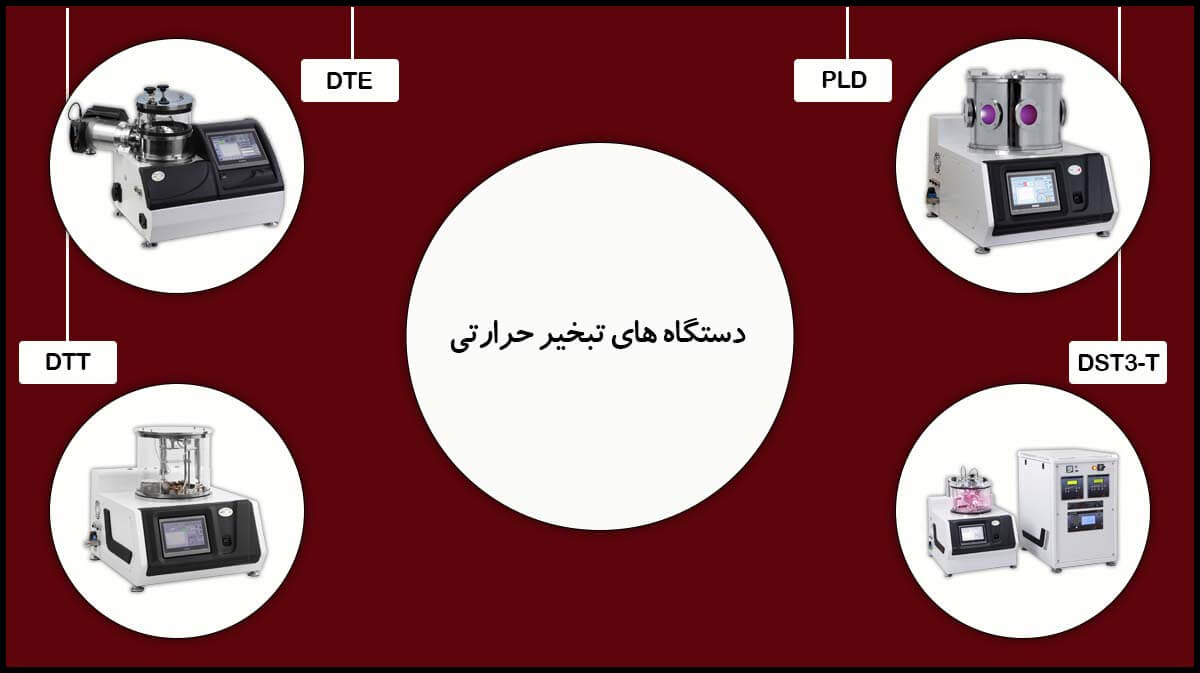

همانطور که گفته شد، جنس مواد مورد استفاده در ساخت سیستمهای خلاء، در کاهش پدیده Outgassing تاثیر بهسزایی دارد. این نکته در ساخت محصولات شرکت دانش بنیان پوششهای نانوساختار نیز نادیده گرفته نشده است. محفظه خلاء و قطعات داخل آن، در محصولات این شرکت که همگی سیستمهای لایه نشانی در خلاء هستند، به گونهای طراحی و ساخته شده است که میزان Outgassing در این سیستمها را به حداقل برساند.

محصولات شرکت دانشبنیان پوششهای نانوساختار

شرکت دانش بنیان پوشش های نانو ساختار طراح و سازنده سیستمهای لایه نشانی در خلاء با کیفیت بالا و قابل اعتماد است. محصولات این شرکت شامل سیستمهای اسپاترینگ، سیستمهای تبخیر حرارتی، سیستمهای لایهنشانی کربن و لایهنشانی لیزر پالسی است که برای لایهنشانی لایههای نازک با ضخامت چند نانومتر تا چند میکرومتر قابل استفاده هستند. تمامی سیستمهای اسپاترینگ این شرکت از فناوری مگنترون اسپاترینگ در لایهنشانی لایههای نازک بهره میبرند.

دستگاههای لایه نشانی اسپاترینگ این شرکت شامل دستگاه لایهنشانی اسپاترینگ سه کاتده با تبخیر حرارتی (DST3 و DST3-T)، دستگاه لایه نشانی اسپاترینگ رومیزی تک کاتده با پمپ توربومولکولار (DST1-300 و DST1-170 ) و دستگاه اسپاترینگ رومیزی DSR1 میباشند.

به علاوه شرکت پوششهای نانوساختار تولیدکننده دستگاههای ترکیبی نیز هست که کاربردهای گستردهتری دارند. در این دستگاهها، میتوان هم از روش مگنترون اسپاترینگ و هم از روش لایهنشانی کربن برای ساخت لایههای نازک استفاده نمود. دستگاههای اسپاترینگ و لایهنشان کربن به دو دسته تقسیم میشوند: دستگاههای DSCR و DSCR-300 که دارای پمپ روتاری هستند، در حالی که دستگاههای DSCT و DSCT-T، دستگاههای اسپاترینگ و لایه نشان کربن با پمپ توربومولکولار میباشند که هر دو گروه برای آمادهسازی نمونههای SEM به عنوان لایهنشانهای میکروسکوپ الکترونی مورد استفاده قرار میگیرند. برای کسب اطلاعات بیشتر لطفا به سایت این شرکت مراجعه فرمایید.

برخی محصولات شرکت

منابع

- [۱] A. Jilani, M. S. Abdel-wahab, and A. HosnyHammad, “Advance Deposition Techniques for Thin Film and Coating”, in Modern Technologies for Creating the Thin-film Systems and Coatings. London, United Kingdom: IntechOpen, 2017 [Online]. Available: https://www.intechopen.com/chapters/52684 doi: 10.5772/65702

- [۲] Roth, Vacuum Technology, Third Edition, Elsevier, North Holland (2012)

- [۳] A Review of Outgassing and Methods for its Reduction, Appl. Sci. Converg. Technol. 26(5): 95-109 (2017) http://dx.doi.org/10.5757/ASCT.2017.26.5.95

- Outgassing rate of different materials and its measurement methods, International Journal of Scientific & Engineering Research, Volume 8, Issue 4, April-2017, ISSN 2229-5518

- https://www.shinmaywa.co.jp/vac/english/vacuum/vacuum_2.html